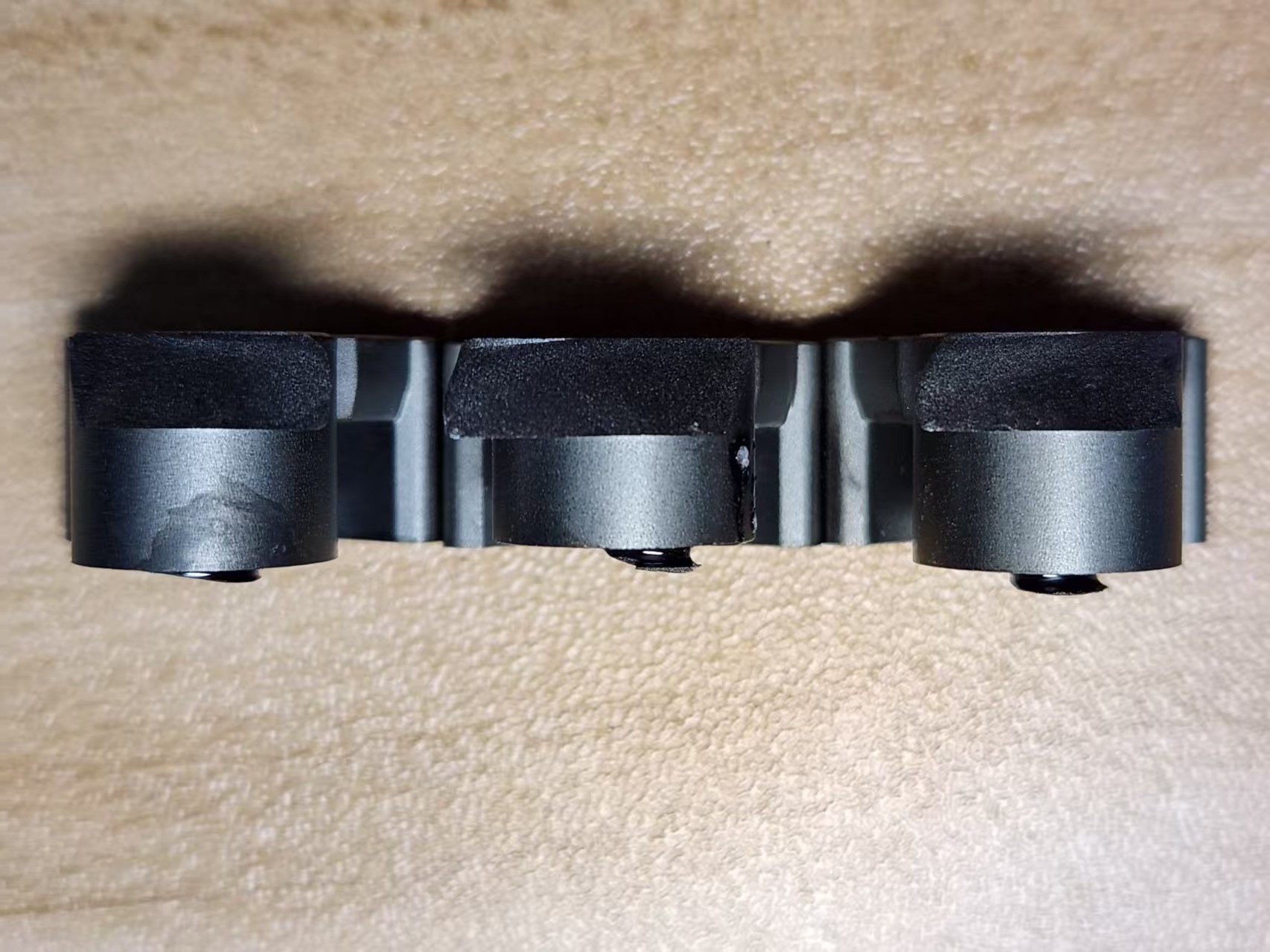

上图均是PQ2620不良产品拆解下来的磁芯,有平面磁芯,也有气隙磁芯,均从中柱底部处规则断裂,中柱使用环氧树脂黑胶填充气隙及固化磁芯。磁芯中柱点胶量约为中柱表面的12%,如果按点胶量不得少于中柱截面积的80%处理,预计磁芯断裂发生概率将可能超过80%以上。

上图是1米高位置随机掉地试验的磁芯,断裂痕迹呈现不规则,1只磁芯碎裂较多小块,上图均为一碎为二。

通过上述试验排除人为掉地因素外,现就产品自身进行逐一分析:

1、磁芯热膨胀:

铁氧体磁芯的烧结条件为1350℃/48H左右,而环氧树脂烘烤温度为110-120℃/1.5H,120℃的环境温度无法引起磁芯发生较大的物理形变;

2、环氧树脂固化:

环氧树脂的固化过程是受热后体积急剧收缩,因其具有高达5%的收缩率特性,在内部会产生较大的收缩内应力,最后形成绝缘膜层,予以填充气隙阻尼空气振动产生高频噪音,以及邦定磁芯防止高频振动与位移而导致磁路变化和可闻低频噪音;

3、磁芯气隙深度:

上述图片中的数显卡尺显示的数字均为环氧树脂固化后的膜层厚度,同时磁芯气隙深度量测为1.2mm,环氧树脂固化中产生的内应力对磁芯作用功的力臂亦是1.2mm。

综上分析得出,磁芯较大的气隙深度提供了环氧树脂固化中产生的内应力对于磁芯做功必要的力臂,由此产生较大的力矩是PFC电感磁芯断裂的核心原因。

1、胶水选择:

| 特性 | 环氧树脂黑胶 | 有机硅胶 | UV胶 |

| 粘结强度(附着性) | 高(15-25MPa) | 中(3-8MPa ) | 中高(8-12MPa ) |

| 弹性膜量(软硬度) | 3-6GPa(刚性) | 0.5-2MPa (高弹性 ) | 50-200MPa(柔性) |

| 收缩率 | (1-5)% | (0.1-0.5)% | (0.5-1.2)% |

| 耐温范围 | -50℃~150℃ | -60℃~200℃ | -40℃~130℃ |

| 固化方式 | 热固化80~120℃ /1-2H(单组分) | 常温固化8~12H(双组份) | UV炉快速固化 |

| 物料成本 | 中低 | 高 | 中 |

2、作业优化:

A 点胶调整:中柱点胶时采用环形点胶作业,而不是整个中柱涂覆,保留应力释放通道,从而减少环氧树脂固化时因为体积收缩而带来的强应力冲击;

B 烘烤调整:采取80℃/30min梯度的预固化处理方式,使得环氧树脂缓慢固化,避免急剧收缩,从而达到减小固化内应力的目的。